セメント産業は、低炭素社会実行計画において、省エネ設備の普及ならびにエネルギー代替廃棄物の使用拡大に努め、セメント製造用エネルギー原単位の低減を目指している。また、コンクリート舗装の普及推進によるCO2削減への貢献や、循環型社会構築への貢献といった他部門での貢献ともあわせて地球温暖化対策に取り組んでいる。

(1)国内企業活動における削減目標

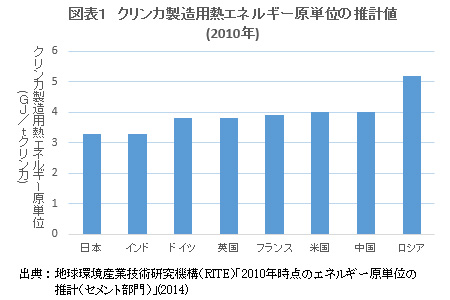

セメント産業は従来、省エネルギー・CO2排出削減対策に、世界各国のセメント産業に先駆けて最重点課題として取り組んできており、具体的には排熱を回収しての発電や原料乾燥への利用、さらなる熱回収に向けた高効率なクリンカクーラの導入など、省エネ設備・技術の普及を推進し、世界最高水準のエネルギー効率を維持している(図表1参照)。また、熱エネルギーの代替として可燃性の廃棄物を活用することにより、化石系エネルギーの使用量を減らすことによっても省エネに努めている。

これらの対策を一層推進することにより、2020年におけるセメント製造用エネルギー原単位(注)を2010年度実績の3459MJ/t-セメントから39MJ/t-セメント低減し、2030年においてはさらに10MJ/t-セメント改善することを目標としている。

(注)セメント製造用エネルギー原単位=基準年度からの「セメント生産量」や「クリンカ/セメント比」の変動に対して補正したもの

(2)主体間連携の強化による他部門での貢献

コンクリート舗装により、重量車の燃費が向上し、LCA(ライフサイクルアセスメント)的な観点からのCO2排出削減に貢献できることから、セメント協会で、その効果について試算した。その結果、積載量11トンの重量車がコンクリート舗装の道路を100キロメートル走行した場合、アスファルト舗装の場合と比較してCO2排出量は1.14~6.87キログラム削減されると試算された。今後、高い耐久性やライフサイクルコストが低廉といった特長から、コンクリート舗装の普及が進むものと期待され、これにより継続的なCO2削減につながると考えられる。

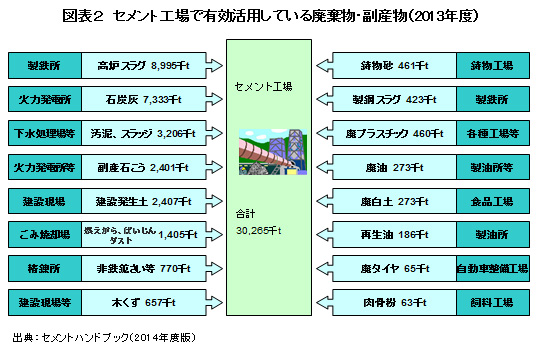

また、セメント産業の一番の特徴は循環型社会構築への貢献となる廃棄物・副産物の有効活用である(図表2参照)。セメント産業は他産業などから排出される廃棄物・副産物を多量に受け入れ(2013年度は約3000万トン)、セメントの製造工程でできるクリンカを製造用の原料代替ならびに熱エネルギーの代替として有効活用した。これにより、産業廃棄物の最終処分場の残余年数が9.4年延命される(セメント協会試算)とともに、天然資源の節約(保全)にもつながるといえる。

(3)革新的技術開発

2010年度からの5カ年において、「革新的セメント製造プロセス基盤技術開発」のプロジェクトが経済産業省で進められており、その一部の技術である「鉱化剤の使用によるクリンカ焼成温度の低下」等について、実機試験による製造条件の確立等の前提となる種々の条件を踏まえながら、実用化の検討を行っている。

(セメント協会)

【環境本部】